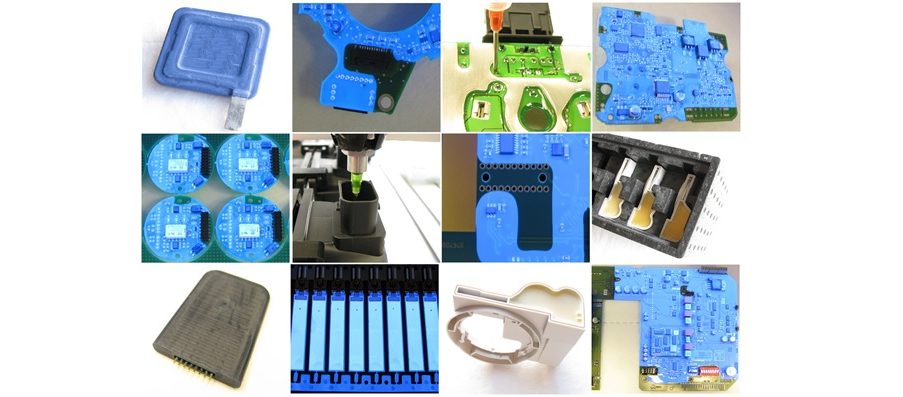

Unsere selektiven High Speed Beschichtungsverfahren sind bis zu 4 bzw. 6x schneller (reine Beschichtungszeit ohne Maskierung / Abdeckungen) als andere selektive und conformale Beschichtungsverfahren, wie z.B. Tauchbeschichtung, Spray- oder Jetcoating. Zusätzlich zu der hohen Beschichtungszeitersparnis entfallen auch nahezu alle Maskierungs- und Abdeckarbeiten durch die intelligente Gestaltung der Beschichtungswerkzeuge. In Kombination mit unseren leistungsfähigen Beschichtungsanlagen ergeben sich für Ihre Produktion messbare Vorteile

Unsere Technologie –> Ihr Wettbewerbsvorteil:

- Entwickelt auch als vollautomatisches Linienkonzept – höchste Qualität und höchster Durchsatz bei max. Prozesskontrolle

- Full-Traceability (TS16949)

- AOI System zur Beschichtungsinspektion

- Automatische Reworkfunktion der Bauteile

- Vollständige Ummantelung aller Bauteile -> keine Sprühschatten

- Für Einzelplatinen und Nutzen geeignet

- Modularer und erweiterbarer Aufbau

- Permanentes Viskositätsregelsystem

- Beste Eignung für Polyurethan-, Acryl-,Epoxid-, Acrylatharze, auch für 1k Silikone geeignet

- Innovative, robuste und erprobte Technik –> lange Lebensdauer bei geringem Wartungsaufwand und niedrigen Betriebskosten

- Einfache und intuitive Software (multilingual)

Ökoprofit

Beim Coating kommen verschiedene Lacke und Vergussmassen zum Einsatz. Einige dieser Lacke enthalten auch umweltgefährdende Inhaltsstoffe in Form von Lösungsmitteln, wie aromatische und aliphatische Kohlenwasserstoffe, Acetate oder Oxime.

Da die Beschichtungen den hohen Ansprüchen unserer Kunden an Qualität, Nutzen und Wirtschaftlichkeit gerecht werden müssen, um die angestrebte Funktion zu erhalten, können wir nicht alle Lacke unseren Umweltkriterien anpassen. Wir bemühen uns jedoch, die Umweltbelastung zu reduzieren und nach alternativen Rohstoffen zu suchen.

Deshalb ist es notwendig, das Verarbeitungsverfahren zu optimieren und durch wirtschaftliche Arbeitsweisen den Materialienverbrauch so gering wie möglich zu halten.

Unser Ziel ist es, die Rohstoffe beim Beschichtungsprozess vollständig aufzubrauchen, d. h. zu 100% für die Beschichtung zu nutzen, so dass kein Abfall anfällt.

Wie bereits erwähnt, ist das patentierte Select Flood Verfahren ein additiver Lackierprozess. Überschüssiger Lack gelangt wieder in den Formbecher zurück, um für den nächsten Coatingprozess genutzt zu werden.

Alle Gefahrstoffe werden fachgerecht in Gefahrstofflagern gelagert.

Kontamination des Grundwassers oder des Bodens ist ausgeschlossen.

Für die Reinigung von Baugruppen werden abbaubare Spülmittel, die bedenkenlos über das Abwassernetz entsorgt werden können, eingesetzt.

Abgesehen von diesem Prozess entsteht produktionsbedingt kein weiteres Abwasser.

Wir wollen darlegen, dass Ökologie und Profit sich nicht gegenseitig ausschließen, sondern miteinander harmonieren.

Vorteile durch Ökoprofit

- keine Kontamination des Grundwassers oder des Bodens denn alle Lacke werden bei uns fachgerecht entsorgt

- keine betriebsbedingten Emissionen in die Umwelt, sondern Ableitung über Abluftanlagen

- biologisch abbaubare Spülmittel für das Reinigen von Leiterplatten, denn diese können bedenkenlos über das Abwassersystem entsorgt werden

- fachgerechte Lagerung aller Gefahrstoffe im Gefahrstofflager

- Rückführung des Materials ins Formbad beim Beschichtungsprozess (rein additiver Prozess)

- keine Abfälle = keine Kosten

Historie und Comics

Leistungsfähiger dank Partnerschaft. Nach gründlicher Vorbereitung, können wir ab sofort, die bewährte und Leistungsfähige Coating- und Dispens-Technologie von Musashi in unseren Beschichtungs-systemen einsetzen. Somit können wir ihnen neben unserer bewährten Tauchbeschichtung jetzt auch ausgereifte Technologien für Sprüh- und Dispensbeschichtungen anbieten.

BMB Coating Firmengeschichte in Zahlen und als Comic

BMB Coating Company Firmengeschichte in Zahlen

1991

Gründung der BMB Band Produktionssysteme GmbH

1997

Herr Band übernimmt alle BMB Gesellschaften als alleiniger Gesellschafter,

Gründung der Zweigstelle Kölleda

2000

Fusion aller Gesellschaften zu BMB The Coating Company GmbH

2001

Zertifizierung nach DIN ISO 9001:2000

2005

Gründung BMB Rumänien,

Übernahme des Kooperationspartners EBJ in Tschechien

2009

Zertifizierung nach DIN ISO 9001:2008

Die BMB Firmengeschichte als Comic

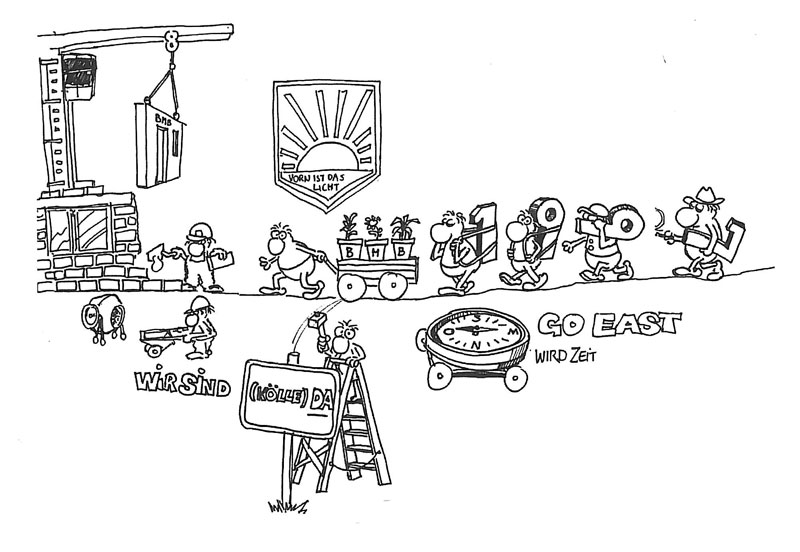

BMB Comic von 1988 bis 2000

1991 Gründung der „BMB Band Produktionssysteme GmbH“

1995 Umfirmierung in „BMB Konstruktions GmbH“

BMB „Go East“ und ist seit 1997 mit einer Zweigstelle in KölleDA

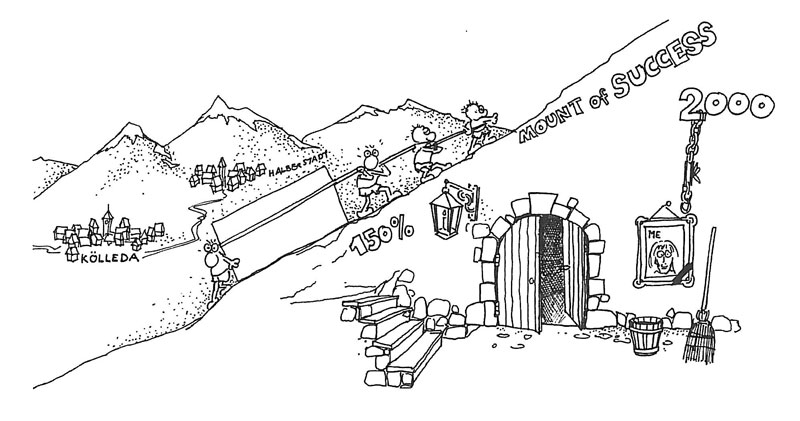

BMB am „Mount of Success“ in 2000

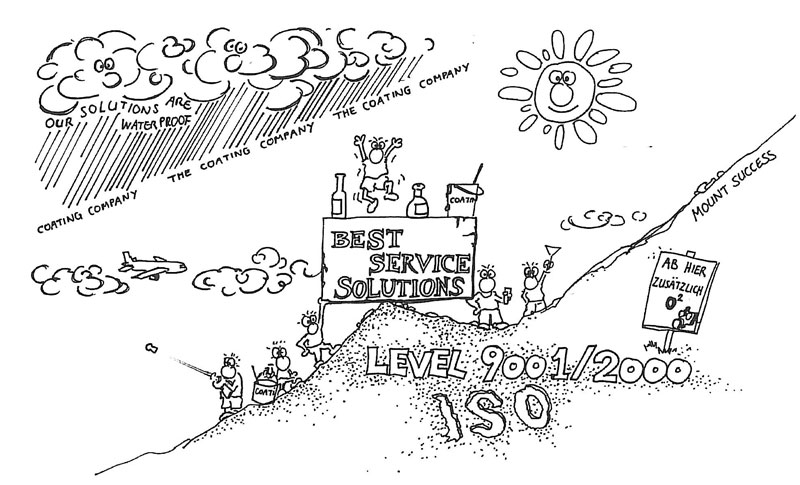

BMB ist ab 2001 nach ISO 9001:2000 zertifiziert

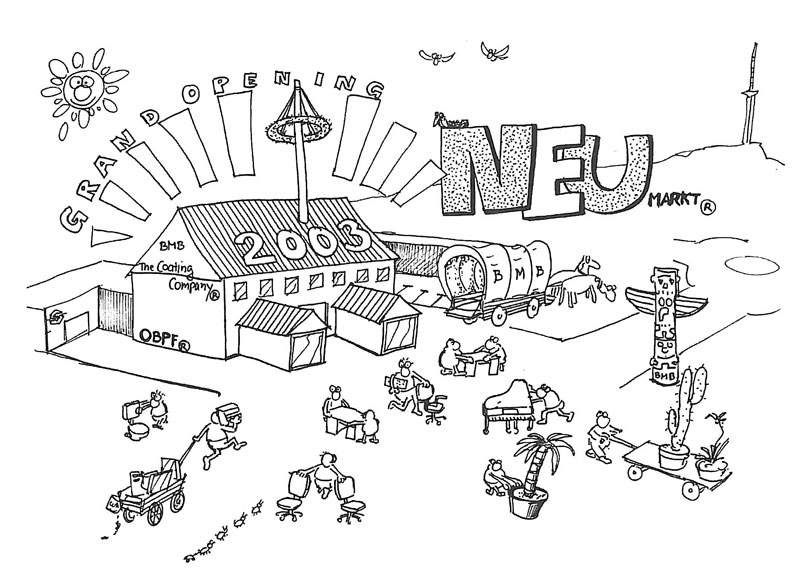

2003 „Grand Opening“ von BMB in Neumarkt in der Oberpfalz

2005 Gründung BMB Rumänien

BMB Comic: Umzug nach Transsilvanien