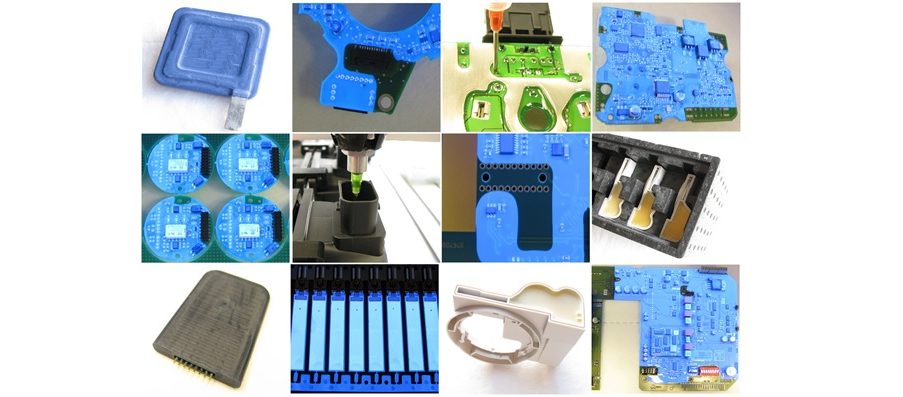

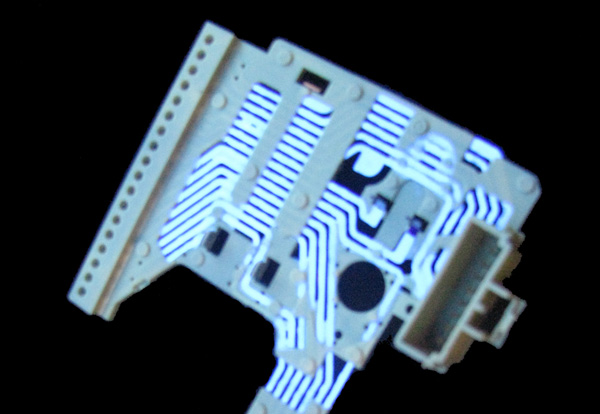

Leistungsfähiger dank Partnerschaft. Nach gründlicher Vorbereitung, können wir ab sofort, die bewährte und Leistungsfähige Coating- und Dispens-Technologie von Musashi in unseren Beschichtungs-systemen einsetzen. Somit können wir ihnen neben unserer bewährten Tauchbeschichtung jetzt auch ausgereifte Technologien für Sprüh- und Dispensbeschichtungen anbieten.

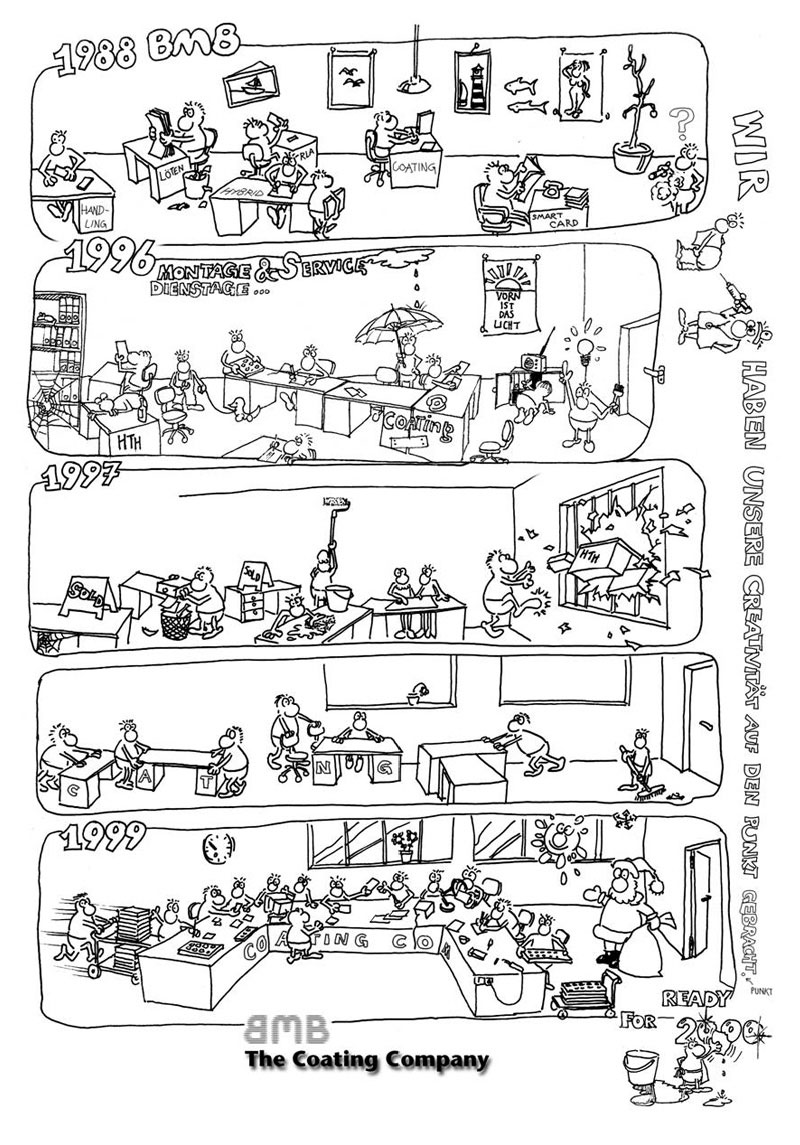

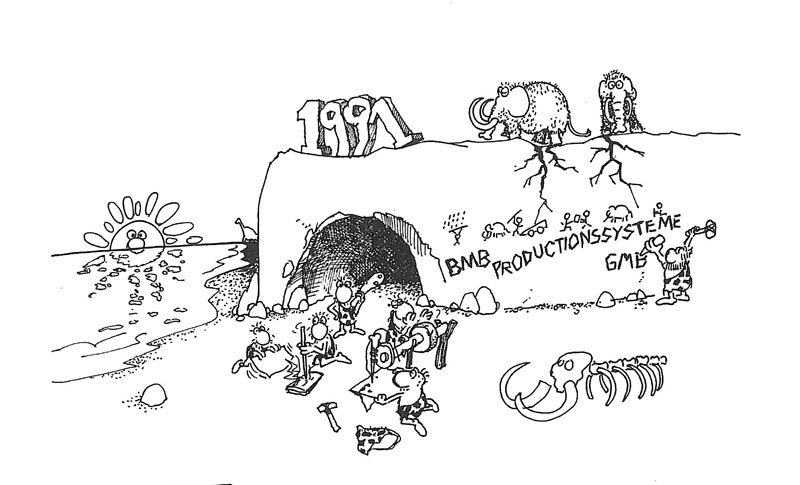

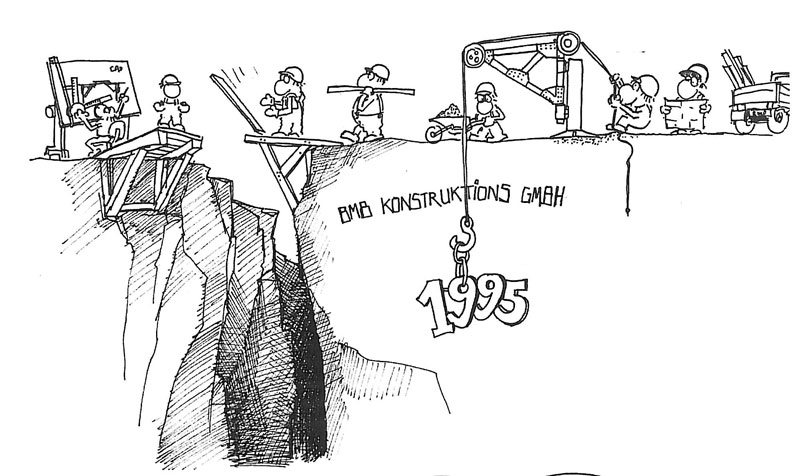

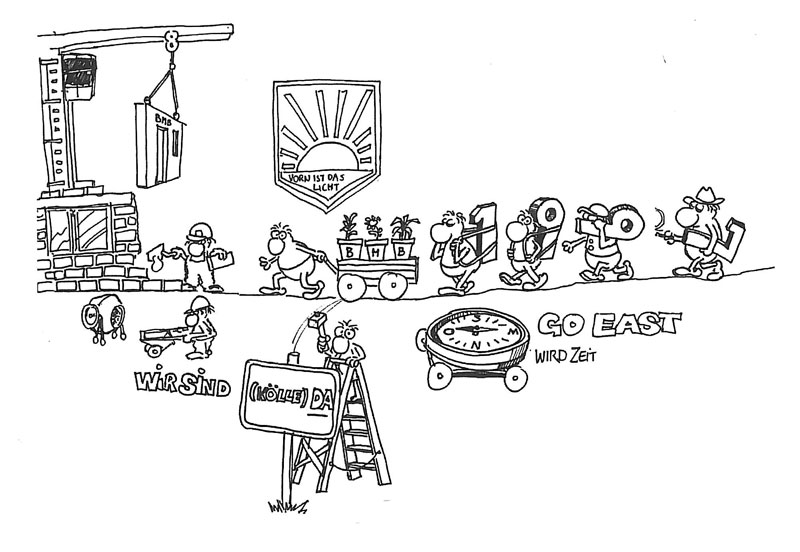

BMB Coating Firmengeschichte in Zahlen und als Comic

BMB Coating Company Firmengeschichte in Zahlen

1991

Gründung der BMB Band Produktionssysteme GmbH

1997

Herr Band übernimmt alle BMB Gesellschaften als alleiniger Gesellschafter,

Gründung der Zweigstelle Kölleda

2000

Fusion aller Gesellschaften zu BMB The Coating Company GmbH

2001

Zertifizierung nach DIN ISO 9001:2000

2005

Gründung BMB Rumänien,

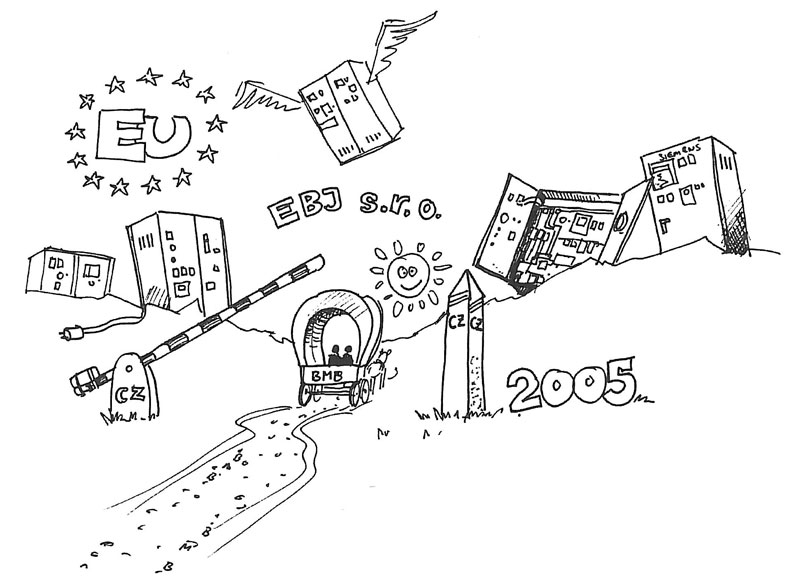

Übernahme des Kooperationspartners EBJ in Tschechien

2009

Zertifizierung nach DIN ISO 9001:2008

Die BMB Firmengeschichte als Comic

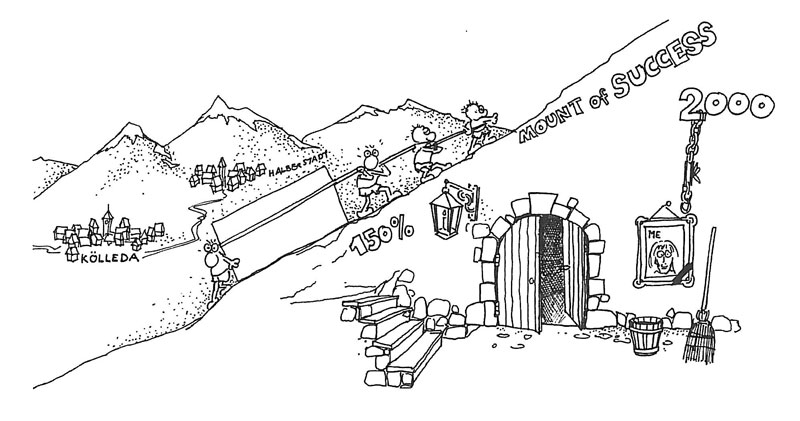

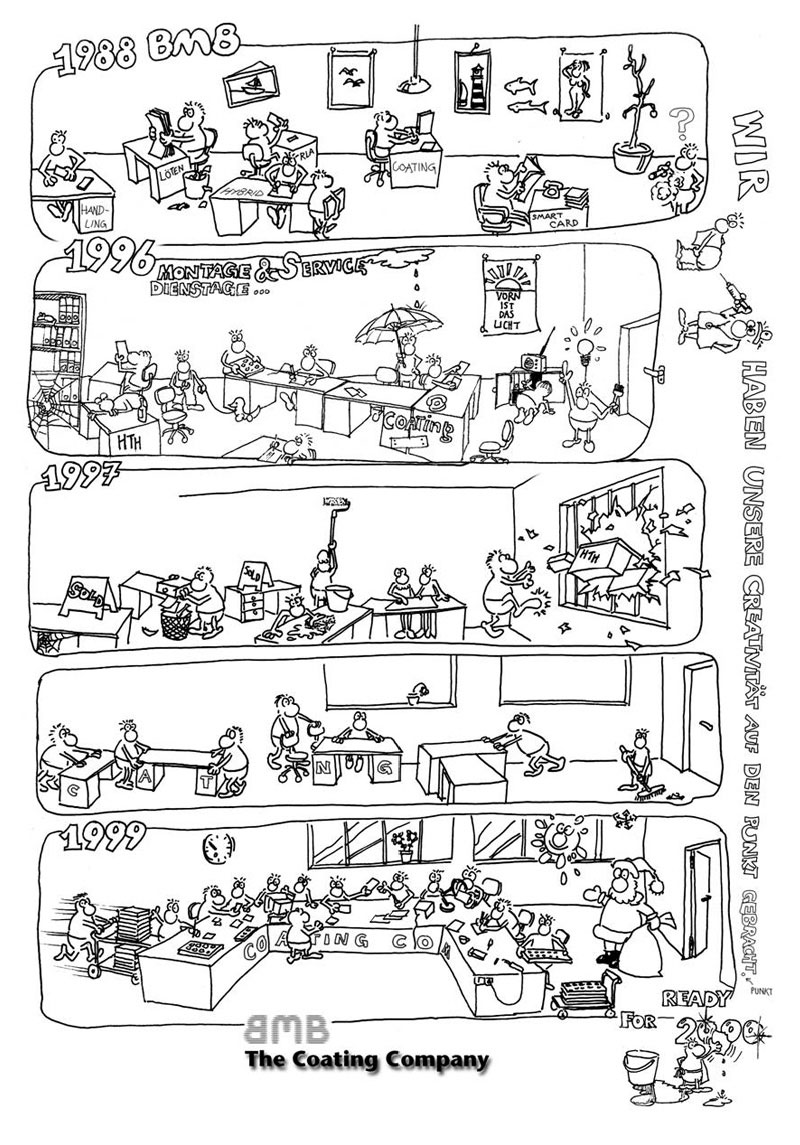

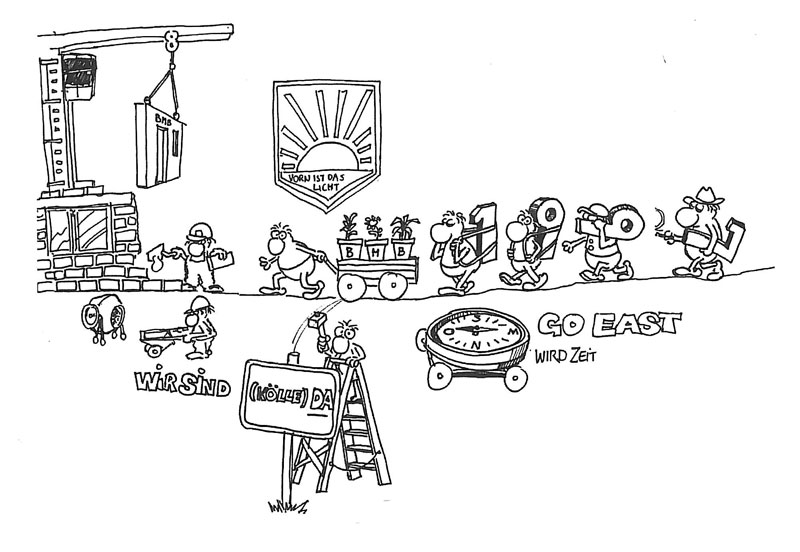

BMB Comic von 1988 bis 2000

1991 Gründung der „BMB Band Produktionssysteme GmbH“

1995 Umfirmierung in „BMB Konstruktions GmbH“

BMB „Go East“ und ist seit 1997 mit einer Zweigstelle in KölleDA

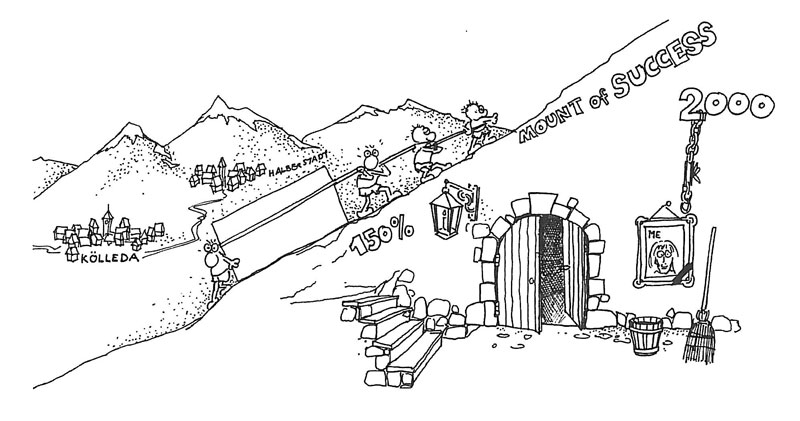

BMB am „Mount of Success“ in 2000

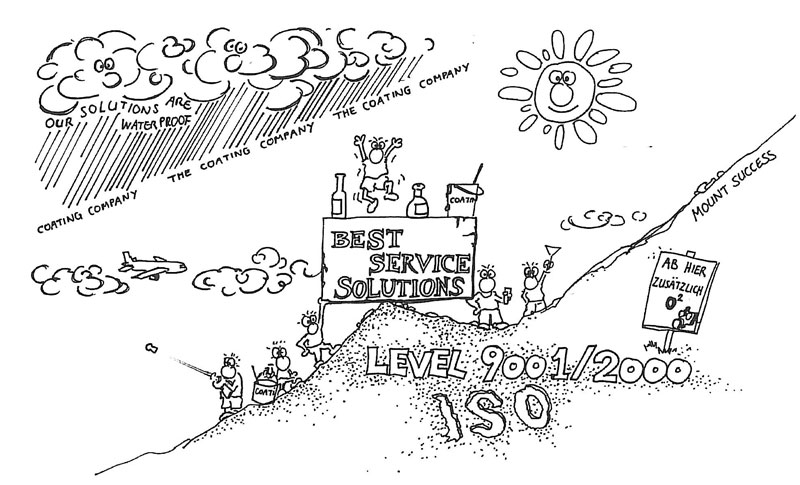

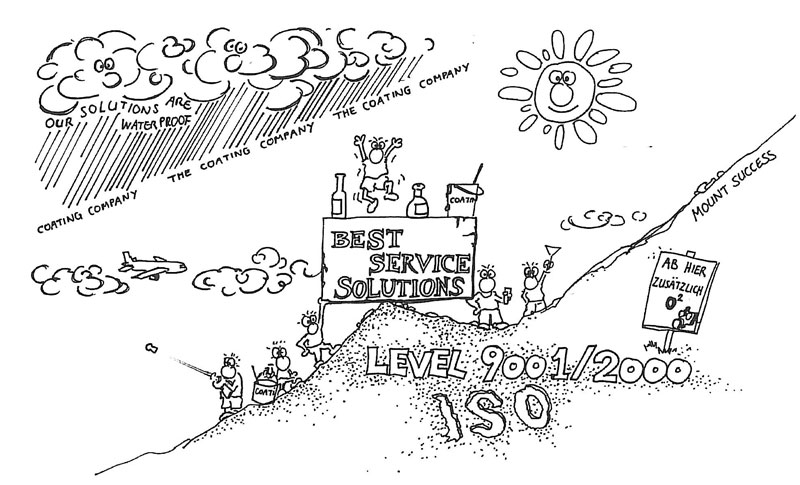

BMB ist ab 2001 nach ISO 9001:2000 zertifiziert

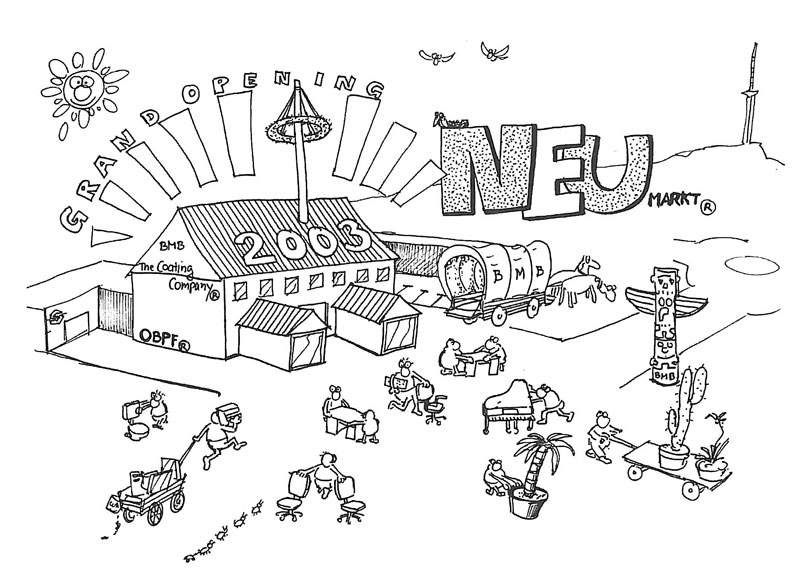

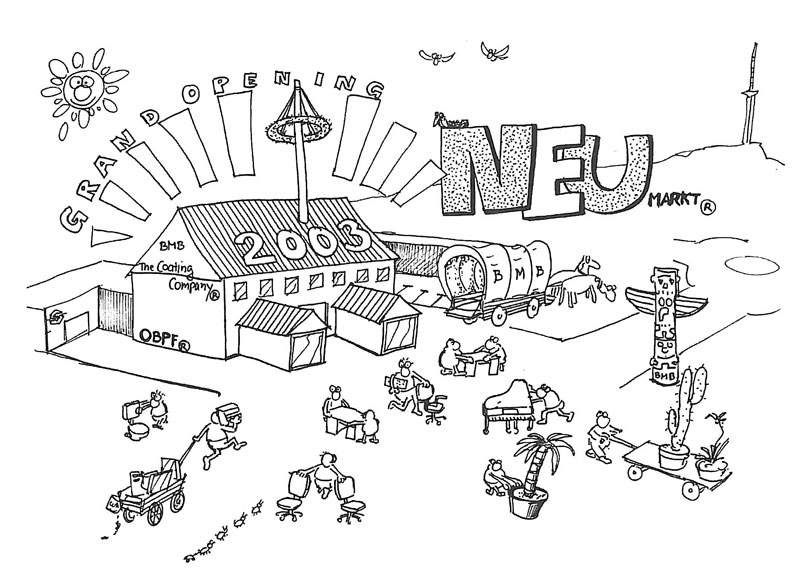

2003 „Grand Opening“ von BMB in Neumarkt in der Oberpfalz

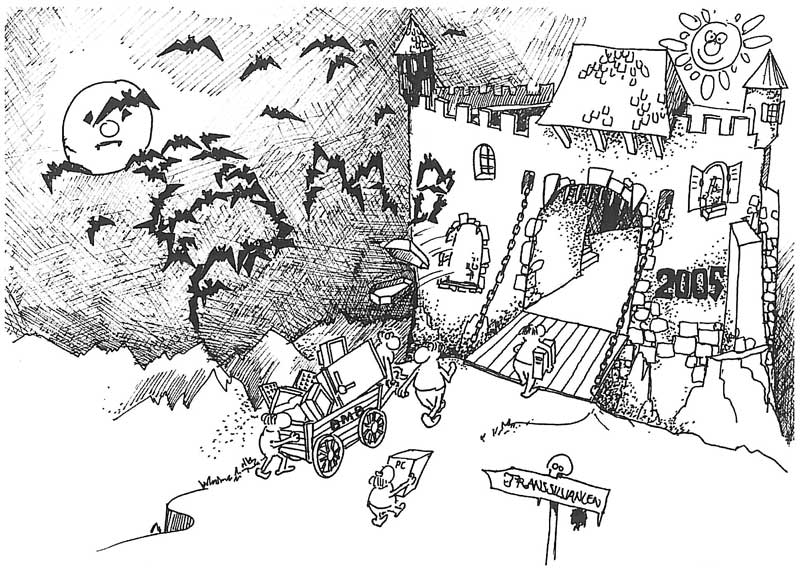

2005 Gründung BMB Rumänien

BMB Comic: Umzug nach Transsilvanien