Ultra Dünnschicht Coating UTC für Elektronik und mechanische Bauteile

BMB Tauchbeschichtungsanlagen für HFE basierende Beschichtungsmedien

UTC Highlights

- vollautomatischer Beschichtungsprozess

- Automatische Konzentrationsmessung und Konstanthaltung

- sicherer Prozessablauf

- Filterung bis 2µm

- HFE Rückgewinnung

- Wasserabscheidung

- ESD geschützt

- Online-Überwachung des Materialverbrauchs

- Traceability

- Druckluftfrei

Perfekter Schutz und Sicherheit für Bauteile und Komponenten mit unserer neuen Tauchbeschichtungsanlage UTC. In dieser Anlage können HFE basierende Beschichtungsmaterialien wie z.B. Novec, Certonal, Purocoat, Costenoble u.a. wirtschaftlich verarbeitet werden.

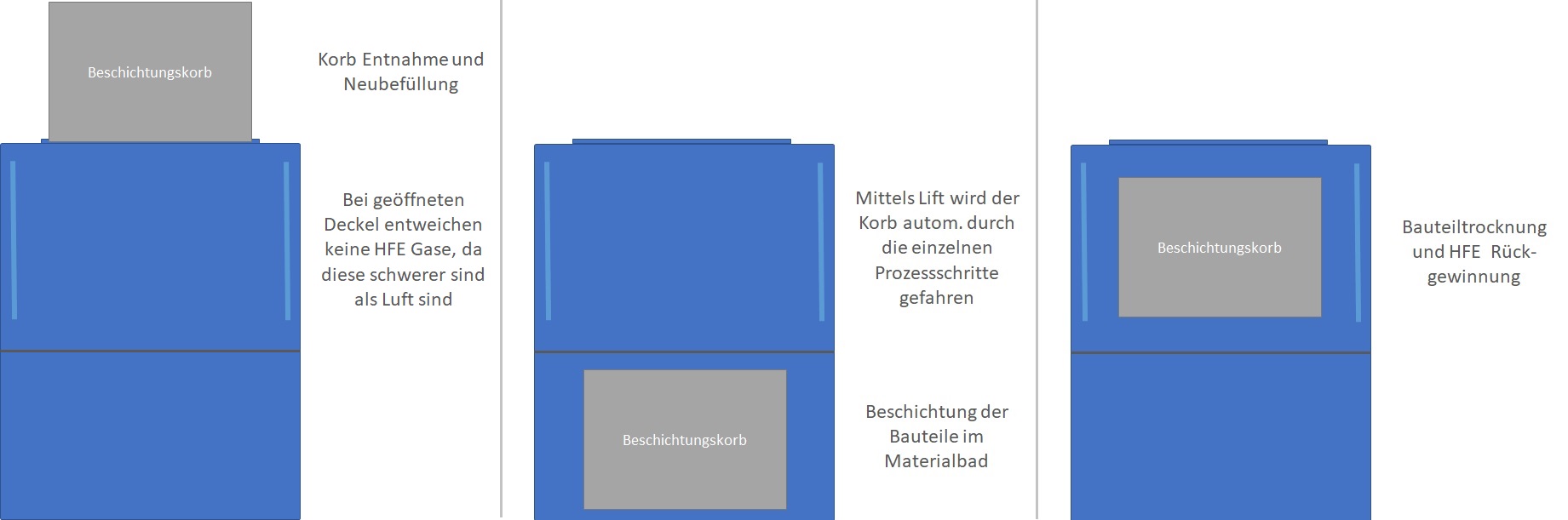

Anlageneigenschaften und Prozessablauf

Unsere Nanocooating Tauchbeschichtungsanlagen TBA 1+2 werden mittels Prozesskorb be-/und entladen, der Prozesskorb ist mit entsprechenden Gefachen versehen, in welchen die Leiterplatten, Bauteile oder Komponenten aufgenommen werden können. Der Tauchbeschichtungsprozess erfolgt vollautomatisch und kann nach Vorgabe durch den Benutzer parametrisiert werden. Nach dem Austauchen aus dem Beschichtungsbad, werden Prozesskorb und Bauteile in der Destillatzone getrocknet. Hierbei wird das HFE Lösemittel verflüssigt und dem Prozess nach der Ab-scheidung des Kondenswassers wieder zugeführt. D.h. die BMB Nanocoating Systeme reduzieren die Menge der eingesetzten Beschichtungs-materialien drastisch und somit Ihre Betriebskosten.

–> Die Anlagen unterschreitet die gesetzlichen Emmisionsanvorderungen und erfüllen bei vorschriftsmäßigen Betrieb die Forderung der 2. BimSchV nach einer durchschnittlichen Emission von max. 30 gr/h.

Schutzbeschichtung für Elektronikbauteile

Hauchdünne in HFE (Hydrofluorether) gelöste Fluoacrylatpolymere können eine Alternative zu herkömmlichen Schutzbeschichtungen sein. Beim Tauchauftrag werden Schichtstärken von 0,1 bis 1,3 bzw. 1 bis 6 Mikrometern erzielt. Ein typischer einzelner Tauchgang ergibt eine Schichtstärke von 1 bis 6 Mikrometern. Weitere Schichten können bis zur gewünschten Stärke aufgebaut werden. Im Vergleich dazu: Herkömmliche Schutzbeschichtungen ergeben eine Schichtstärke von bis zu 25 Mikrometern oder mehr. Eine dünne Beschichtungsstärke hat mehrere Vorteile:

- Bei der Beschichtung bleibt die elektrische Kontaktfähigkeit erhalten, ein Abdecken entfällt

- Ausgezeichnete Bedeckung komplexer Geometrien

- Problemlostes kontaktieren nach der Beschichtung

Weitere Vorteile sind:

- Nichtentflammbarkeit, geringe Toxizität und großer Sicherheitsfaktor für Personal

- Nichtleitfähigkeit

- Geringe Beeinträchtigung der Umwelt, keine Ozon abbauende Wirkung (ODP) und geringes Erderwärmungspotenzial (GWP) im Vergleich zu konventionellen Beschichtungen mit Lösungsmitteln auf Kohlenwasserstoffbasis

Technische Beschichtungen

Quietsch- und Knarzgeräusche

Durch den Einsatz von in Hydrofluorether (HFE) gelösten PTFE Ölen lassen sich Geräusche bei unterschiedlichsten Materialpaarungen beseitigen. Es kommt überall dort zum Einsatz, wo eine hohe Materialverträglichkeit, dauerhafte und zuverlässige Wirkung, niedrige Verdampfung und ein breiter Einsatz-Temperaturbereich benötigt wird. Durch die zuverlässige Rückgewinnung des Lösemittels HFE in den BMB NanoCoat Anlagen wird die Umwelt nicht belastet und die Betriebskosten minimiert.

Korrosionsschutz

Einen zuverlässigen Schutz vor Korrosion bieten die in HFE gelösten Fluoacrylatpolymere. Die Beschichtung erfolgt durch einen Tauchvorgang bei welchen das zu schützende Bauteil ganz oder teilweise ummantelt wird. Der entstandene ca. 350nm dicke Schutzfilm verhindern wirksam die Korrosion an den Bauteilen. Auch bei diesem Prozess bleiben die Prozesskosten, durch die fast vollständige Rückgewinnung der HFE Lösemittel, immer in Focus.